Az 5S ösztönzi a szervezetet, javítja a dolgozók "jó gazda" szemléletét, fegyelmét és a vállalatról alkotott képet.

Minden vállalat, akik új vevőket akar szerezni vagy a meglévőkkel a kapcsolatot sikeresen fentartani,az 5S segítségével saját gyártási képességét adja el, amelyrõl a vevő helyszíni látogatás alkalmával meggyőződhet, ezért az üzlet szerzéshez és megtartáshoz nagymértékben hozzájárul az 5S módszer szerint kialakított, jó benyomást keltő munkakörnyezet.

Egy 5S elveket alkalmazó vállalatnál kevesebb a baleset, a selejt és a kiesőidő.

És ez hogy lehet?

Az 5S bevezetésével egy vállalat kb. 10-20%-os termelékenység növekedést tud elérni.

Ez a szám miből tevődik össze?

Abból, hogy egységesített, rendezett munkakörnyezetben rengeteg felesleges veszteség (keresés, felesleges mozdulatok, pakolás, selejt, gépmeghibásodások, felesleges utak..) kiküszöbölhető.

Az 5S bevezetése

Az 5S nem egyszerűen a rendrakásról és takarítáról szól!

Egy folyamatszervezési eszköz,ami a gembán alakítja ki a folyamat működési rendszerét, feltételeit (az anyagokat hová rakjuk, hol tároljuk, honnan vegyük el az egyes eszközöket, szerszámokat).

Az 5S bevezetésével, a dolgozókkal közösen alakítjuk ki a folyamat biztonságos, megfelelő elrendezést és munkakörnyezetet és kialakítjuk azt a napi rutint, amellyel ez a munkakörnyezet fenntartható.

Amikor egy vállalatnál 5S bevezetést végzünk, akkor fontos, hogy a dolgozók maguknak érezzék és ne azt gondolják, hogy felülről rájuk kényszerítenek egy rendszert . Nagyon fontos, hogy a dolgozókkal közösen olyan rendszert kerüljön kialakításra, amelyet elfogadnak és a későbbiekben betartanak.

Az 5S módszer rendkívül egyszerű, könnyen megérthetõ technika, amely alkalmazása az alapjául szolgál bármely más fejlettebb termelékenységfejlesztési technika sikeres alkalmazásának.

Bevezetése során fontos, hogy megfelelő, tartós jelölő eszközök segítségével végezzük, hogy a kialakítás ne csak pár napra szóljon, hanem akár több hétre vagy hónapra.

A módszer lényege: A megfelelő munkakörnyezet megteremtése. Az 5S öt japán szónak a rövidítése. Amelyek közül az első 3 gyakorlati lépést tartalmaz, az utolsó 2S pedig a rendszer fenntarthatóságának elérését hivatott szavatolni.

1. Seiri (Szelektálás vagy Szétválogatás): Szabaduljunk meg a szükségtelen dolgoktól a munkahelyen. használat alapján eldöntjük, hogy szükséges vagy sem. Amennyiben 3 másodpercnél tovább kell gondolkodni, hogy szükséges, úgy 99%-ban nem kell a munkahelyen az adott tárgy. Ezeket távolítsuk el és jelöljük meg egy RED TAG kártyával, hogy később el tudjuk dönteni, hogy szükséges vagy selejt.

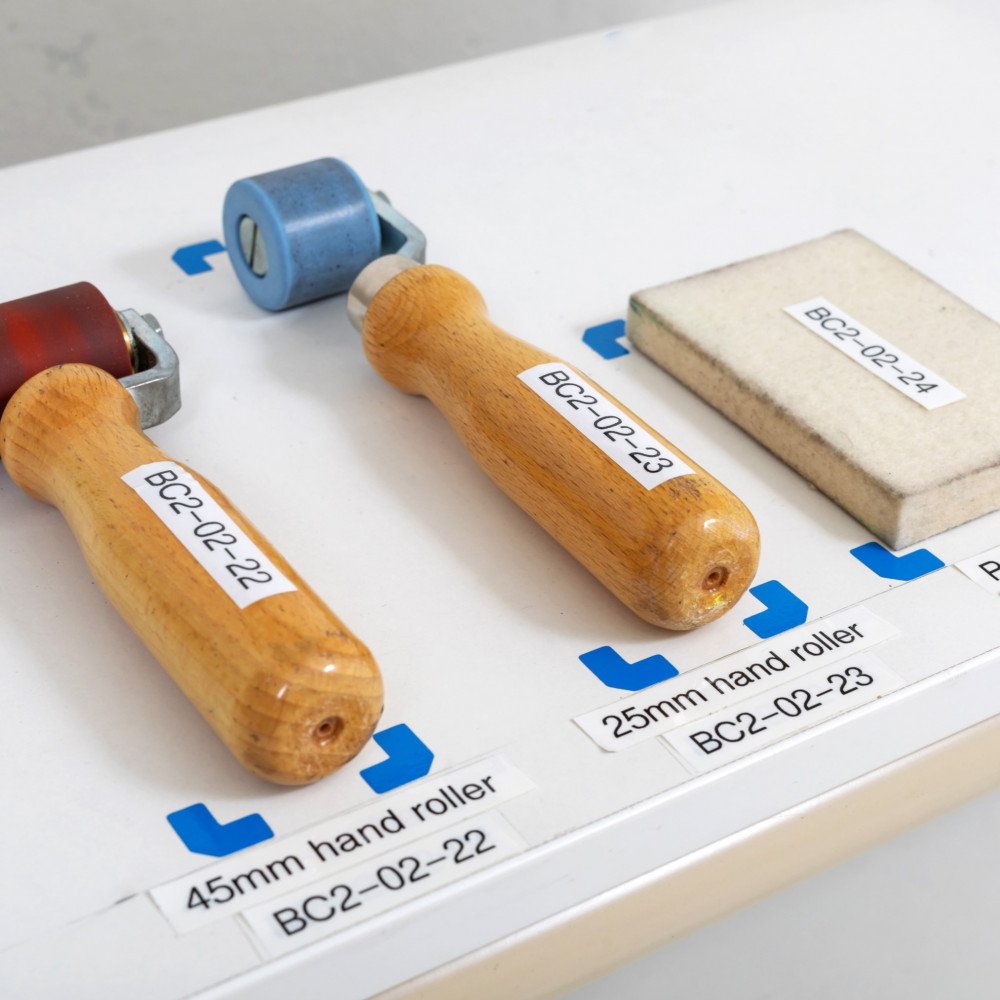

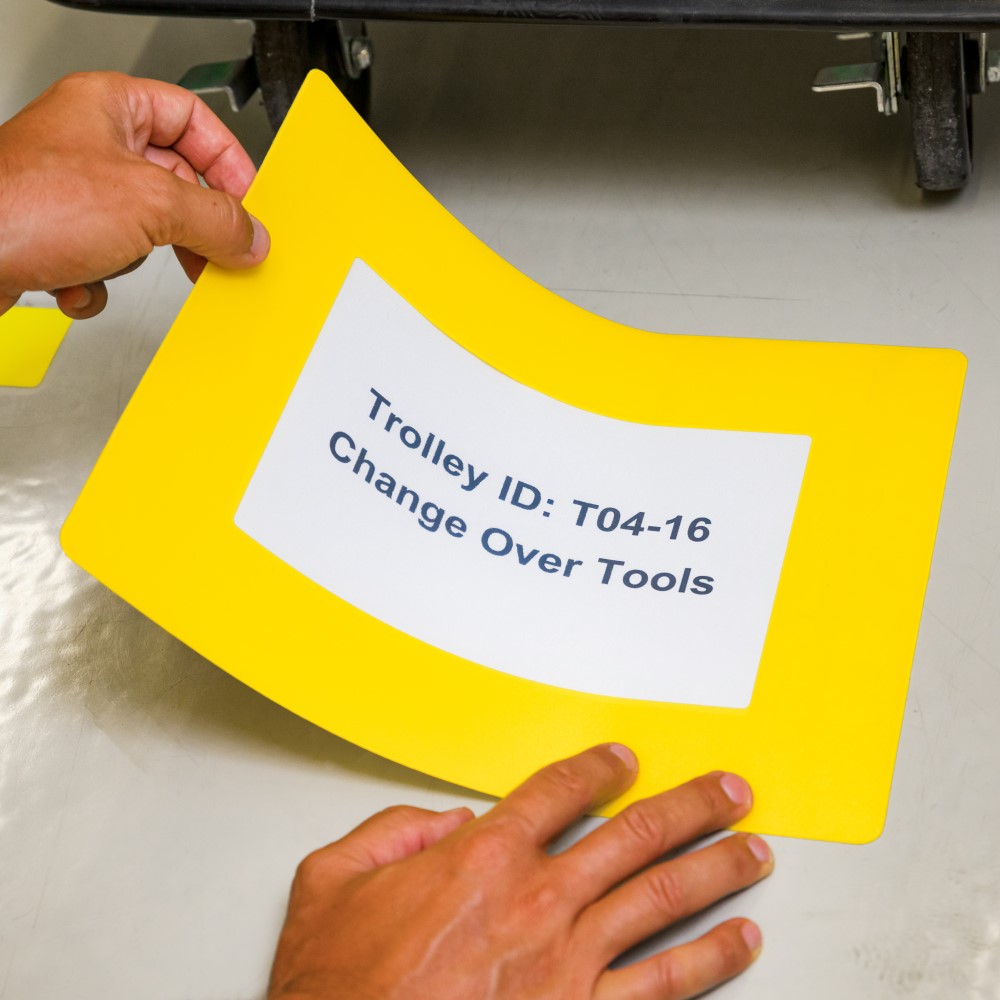

2. Seiton (Azonosítás): Tegyünk mindent a helyére! A szükséges eszközök folyamatba illesztett elhelyezése, elrendezése és megjelölése, hogy könnyen elérhetőek legyenek. A termeléshez szükséges eszközök optimális elhelyezésére kerül sor -a gyakran használt eszközöket a lehető leggyorsabban és legkényelmesebben el lehessen érni-.

Ezt követi a tároló helyek

szemléletes ipari padlójelölő formák,

és tároló helyek feliratozása.

A lényeg, hogy minden tárgynak, eszköznek, raklapnak és gépnek (a munkavégzés követelményeinek megfelelően) meglegyen a helye és tegyük a helyére. Mindenki tudja, hogy mi a normális állapot és, ha eltérést lát, cselekszik.

3. Seiso (Takarítás): A munkaterület, munkahely és az eszközök takarítása. A szennyeződésforrások megszüntetése és a nem látható helyek tisztítása. A tisztaság a rendellenességek felismerésének fő eszköze. A rendszeres takarítás során győződjünk meg róla, hogy nincsenek rendellenességek a területen. Takarítás közben tudatosan keressük a normálistól eltérő állapotokat. Ezen lépés keretén belül célszerű kialakítani a tisztaság ellenőrzésének és fenntartásának napi rutinját. Fontos, hogy egyértelműen alakítsuk ki a felelõsségeket, és mindenki érezze saját feladatának a tisztaság fenntartását a saját területén. A cél, hogy ez a művelet a napi rutin részévé váljon, így minden műszak végén 5 perc elég legyen rá.

4. Seiketsu (Standardizálás):A takarítási terv felállítása. Az első 3S megszilárdítása, standardizálása. Meg kell határoznunk a legjobb módszert, és be kell tartatnunk azt. A Seiketsu arra bátorít, hogy kreatívan gondolkodva változtassuk meg azokat a folyamatokat, amelyek a hosszú évek alatt megszokássá váltak. Láthatóvá kell tenni a standardtól való eltérést a vizuális irányítás segítségével. Célja annak megakadályozása, hogy visszalépés történjen az első 3S tekintetében. A munkahelyi rend és szervezettség magas szinten tartása folyamatos értékeléssel és visszacsatolással

- 5S auditok,

- állandó helyről való fényképezés,

- információs táblák

5. Shitsuke (Gyakorlás): A megvalósított eredmények napi szintű, gyakorlati használata, a folyamatos fejlesztés fenntartása. Az összes dolgozó képzése annak érdekében, hogy naprakész tudással rendelkezzenek. A cél, hogy az 5S módszer fenntartása beépüljön a napi teendők közé, szokásá váljon és folyamatos vezetői kontroll nélkül is kövessék, alkalmazzák. A shitsuke része még a rendszeresen megtartott auditok, valamint a dolgozók és csapatok elismerése, jutalmazása.

Az 5S módszert bármilyen területen alkalmazható, ahol munkavégzés történik. Elsősorban gyártói, logisztikai területen üzemekben raktárakban, az üzemben lévõ rendezettség, tisztaság és a Kaizent elősegítő állapot fenntartása érdekében az alkalmazzák, de az 5S alkalmazása az irodai területeken is hasonlóan jelentős eredményeket hozhat.